新闻中心

新闻中心

首页-新闻中心-详情

横向振动作用下螺纹联接松动过程的实验研究

2022-11-29

螺纹联接在联接件间产生夹紧力,具有结构简单、拆卸方便、工作可靠等优点,因而广泛应用于各种机械零部件的联接。螺纹联接在振动载荷下工作时,易发生松动,导致预紧力的降低甚至联接的失效[1]。振动载荷按照其作用方向可分为4类:沿螺栓轴向的拉压力、垂直于螺栓轴向的剪切力(横向载荷)、 沿螺栓轴向的扭矩以及垂直于螺栓轴向的扭矩。Junker[2]的研究表明,相对于其他3类振动载荷,横向振动载荷对螺纹联接的松动影响最大。横向振动作用下螺纹联接的松动过程伴随着螺母与螺杆沿拧松方向的相对转动。现有的研究针对横向振动如何引起螺母与螺杆之间的相对转动这个问题主要提出了3种解释:

1) 根据螺纹联接的滑块-斜坡模型[3],在同样的夹紧力作用下,拧紧螺母所需要的力矩大于拧松螺母所需要的力矩。不少学者[4, 5, 6, 7]认为该力矩差的存在是螺纹联接在振动载荷作用下松动的原因。

2) Junker[2]最早提出螺纹联接受横向振动作用时,其周向(拧松方向)的摩擦系数会变小,从而失去自锁功能,发生滑移并松动。Sakai[8]通过理论计算表明,横向振动作用下螺纹联接接触面间发生周向滑移时其摩擦系数约为0.03,而在不受横向振动作用时其摩擦系数约为0.15。

3) 横向振动作用下螺母与螺杆之间的相对转动是摩擦副的塑性变形造成的[9, 10, 11, 12]。Haviland[13]进一步指出,材料的棘轮效应是引起横向振动作用下螺纹联接松动的原因。棘轮效应是指在循环应力加载条件下塑性应变的循环累积现象[14]。

振动载荷作用下螺纹联接的松动是一个多阶段的复杂过程,现有研究对其机理的认识仍然不够深入。目前,较少有研究定量地描述夹紧力的衰减过程,也鲜有学者对夹紧力在单个振动周期内的变化进行研究。本研究改造了Junker横向振动试验机,以改造后的试验机为实验平台研究了横向振动作用下螺纹联接夹紧力衰减的过程,并研究了单个振动周期内夹紧力与横向振动位移的同步变化关系。通过对夹紧力衰减曲线的数值拟合分析,本研究提出了描述夹紧力衰减过程的模型函数,并结合该模型函数分析了横向振动作用下螺纹联接松动的机理。

1 实验概况

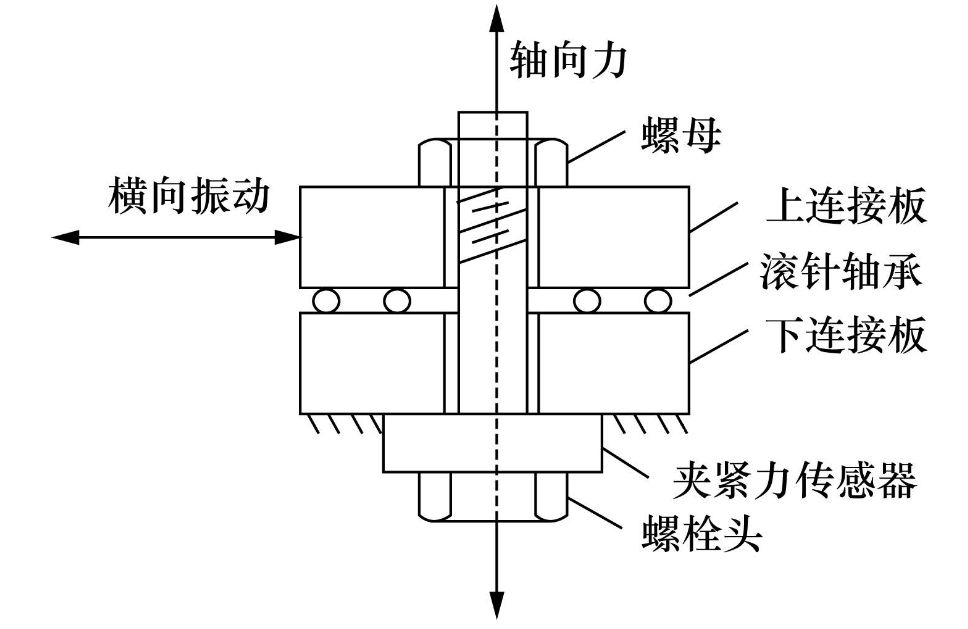

Junker横向振动试验机能模拟螺纹联接在横向交变载荷作用下的松动过程[15]。图1是在 Junker 横向振动试验机上进行螺纹联接松动实验的示意图。如图1所示,螺纹联接的下连接板固定,上下连接板之间通过滚针轴承连接。实验开始前拧紧螺母,使得螺母与螺栓头之间夹紧,该夹紧力在数值上等于螺杆所受轴向力。夹紧力通过安装在螺栓头与下连接板之间的压力传感器测量得到。实验中,由具有调速机构的电动机驱动可调偏心距的连杆产生横向往复运动(振动),并通过横向传递装置将往复运动传递至上连接板。由于上连接板相对于下连接板的运动只需克服很小的滚动摩擦力,因而上连接板的横向振动阻力主要来自于螺母与上连接板之间的剪切力以及螺杆的弯曲变形力。实验过程中记录夹紧力的变化。夹紧力的衰减曲线反映了螺纹联接的松动过程。

为了精确测量单个振动周期内夹紧力的变化,对Junker横向振动试验机进行了如下的改造:1) 增加了图1中上连接板横向位移的测量。横向位移采用电涡流位移传感器测量。2) 实现了横向振动过程中螺纹联接夹紧力与横向位移之间的同步测量。夹紧力与横向位移均由数据采集卡NI USB-6251采集,采样频率为1 kHz。

横向振动实验依据GB/T 10431-2008 紧固件横向振动实验方法进行。螺栓与螺母样品分别为同批次的M16×110-8.8 粗牙六角头螺栓与M16-10粗牙六角螺母,不使用垫片。实验前将螺母及螺栓在丙酮溶液中超声波清洗30 min,以除去螺纹及螺栓表面的油脂。

实验参数设置如下:横向振动的频率为12.5 Hz;振幅分别为0.4、 0.8、 1.2、 1.6、 2.0 mm;对每一个振幅值,进行预紧力(即初始夹紧力)分别为50、 40、 30、 20 kN的松动实验。预紧力的选择依据如下:国标紧固件的扭矩-夹紧力试验标准(GB/T 16823.3—2010)规定,为了防止螺纹联接整体的塑性变形,试验力不应超过保证载荷的75%。M16螺栓的保证载荷为91.1 kN,在本实验的预紧力作用下(静态),螺纹联接不会发生整体的塑性变形。此外,本研究所有实验中螺纹联接的各摩擦副均处于干摩擦状态。

2 结果与分析

2.1 松动曲线的特征与拟合

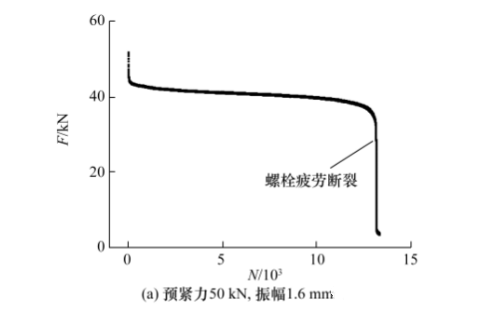

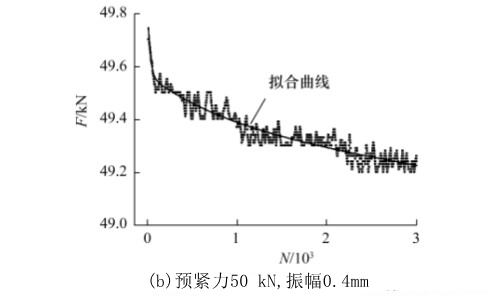

图2a与2b所示为不同实验条件的横向振动作用下螺纹联接的松动曲线。由图2a可见,夹紧力在松动初期经历了快速衰减,之后进入缓慢的线形衰减阶段。当振动次数足够大时,螺栓疲劳断裂。图2b所示为前3 000个振动周期内夹紧力曲线在Y方向放大后的观察结果,可见夹紧力呈现出波动式衰减,但整体上不是线性衰减。

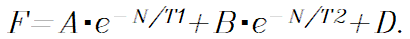

现有文献对夹紧力线性衰减的机制已经有了深入的研究[16, 17],但对松动初期夹紧力非线性快速衰减的机制则较少关注。松动初期指的是夹紧力进入近似线性衰减阶段之前的松动阶段(如图2a所示)。本研究采用数据处理软件Origin对松动初期夹紧力变化的实验数据进行了拟合分析。如图2b所示,拟合分析表明在松动初期夹紧力的衰减可以用双指数函数描述,

式中: F表示夹紧力,N表示振动次数,A、 B、 D、 τ1、 τ2为模型函数的参数。式(1)表明松动初期存在两个指数衰减过程: A·e-N/τ1主导了图2b中最初的几个至几十个振动周期内夹紧力的急速衰减,B·e-N/τ2主导了夹紧力在随后的振动过程中相对缓慢的非线性衰减。 A·e-N/τ1与B·e-N/τ2可能分别反映了横向振动作用下螺纹联接的应变松弛过程与摩擦副的磨合(running-in)过程(将在第3节进一步讨论)。

在式(1)中增加一个线性项就可以描述夹紧力在更长振动时间内的衰减过程,

式中,C为线性衰减系数。

2.2 振幅与预紧力对松动曲线特征的影响

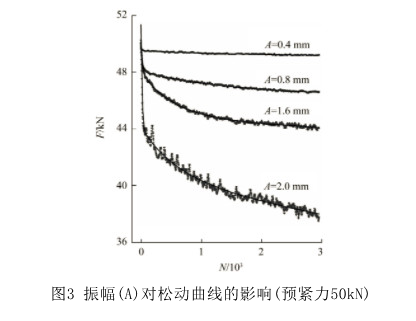

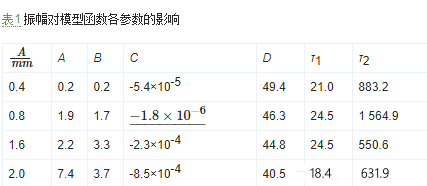

图3以预紧力为50 kN的实验结果为例,显示了横向振幅对松动曲线的影响。可见,振幅越大,夹紧力曲线波动越大,且夹紧力衰减越快。使用式(2)对图3中各曲线进行拟合(拟合曲线见图3),得到的模型函数各参数列于表1。由表1可以看出,参数A、 B、 C随着振幅的增加而增加,亦即振幅越高,指数函数衰减的幅值越大且线性衰减的斜率越大;相应地,参数D随着振幅的增加而减少。此外,从表1不能看出振幅对式(1)中指数衰减的时间常数τ1、 τ2的影响规律。

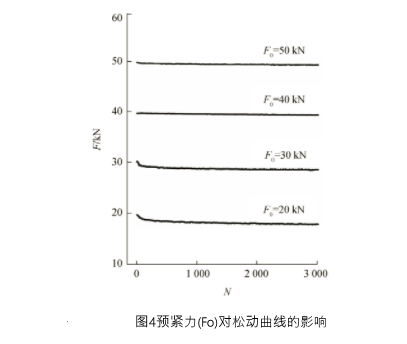

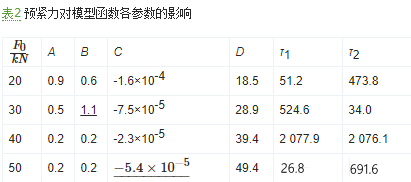

图4以振幅为0.4 mm的实验结果为例,显示了预紧力对松动曲线的影响。可见,预紧力越小,松动初期夹紧力衰减的幅值越大。使用式(2)对图4所示的松动曲线进行拟合分析,拟合得到的模型函数各参数列于表2。表2总体上反映出,预紧力越大,参数A、 B、 C的值越小。从表2不能看出预紧力对指数衰减的时间常数τ1、 τ2的影响规律。

参数A、 B、 C反映了松动初期夹紧力的衰减量及衰减速率。横向振幅与预紧力对参数A、 B、 C的影响可以直观地理解为:从横向振动实验的原理(图1)来看,振幅越大,则施加在螺母上的横向剪切力与松动力矩越大,因而夹紧力衰减越快;而预紧力越小,则螺纹联接摩擦副的摩擦阻力越小,因而螺母更容易克服摩擦阻力发生松动方向的转动。

表1与2中有个别数据点(以下划线标明)与整体的趋势不相符合,这反映了对松动曲线进行定量研究的困难。本研究比较了预紧力分别为50、 40、 30、 20 kN,振幅分别为0.4、 0.8、 1.2、 1.6、 2.0 mm 实验条件下的松动曲线的拟合参数。总体而言,模型函数参数A、 B、 C的值随振幅与预紧力的变化规律与上文所述是一致的;而时间常数τ1、 τ2的值随振幅与预紧力的变化规律目前尚不清楚。

2.3 单个周期内夹紧力的变化

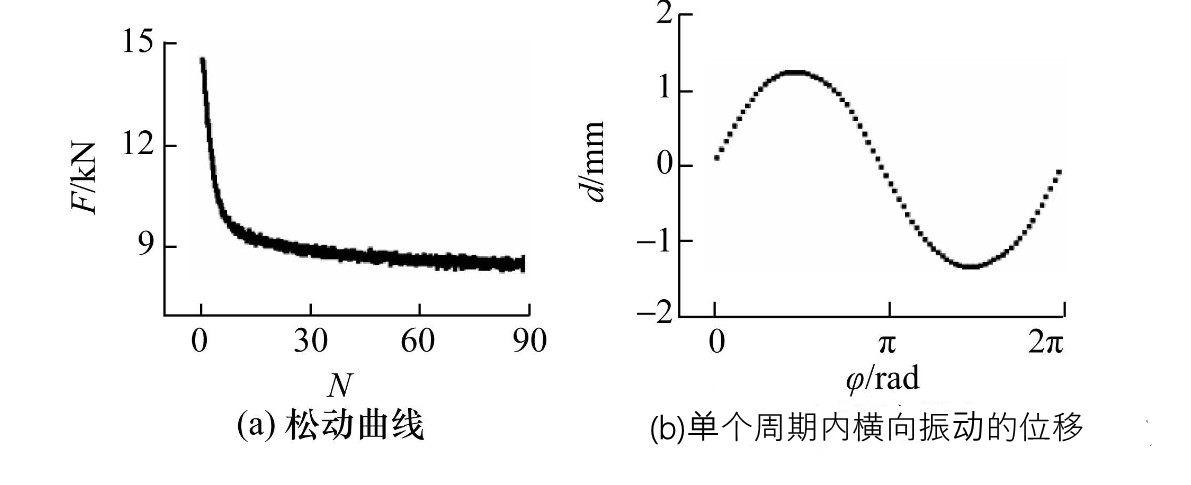

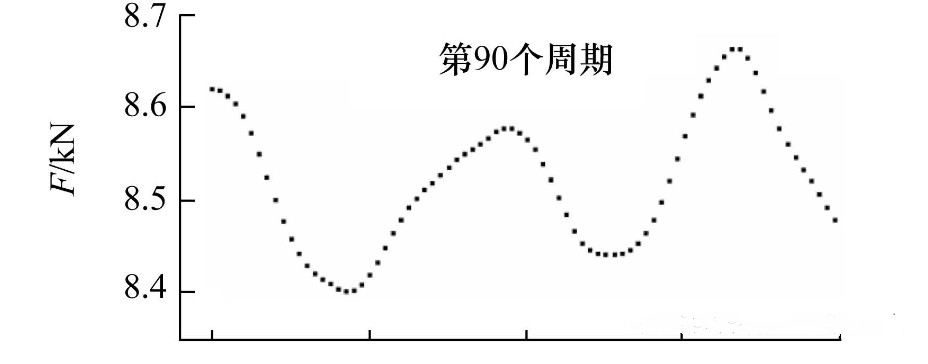

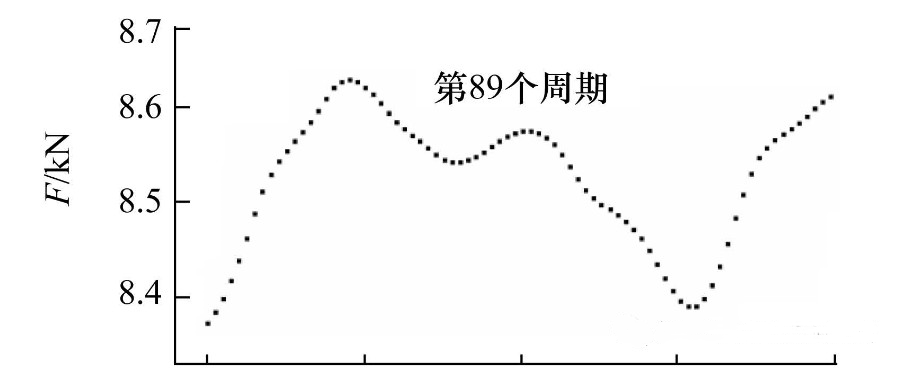

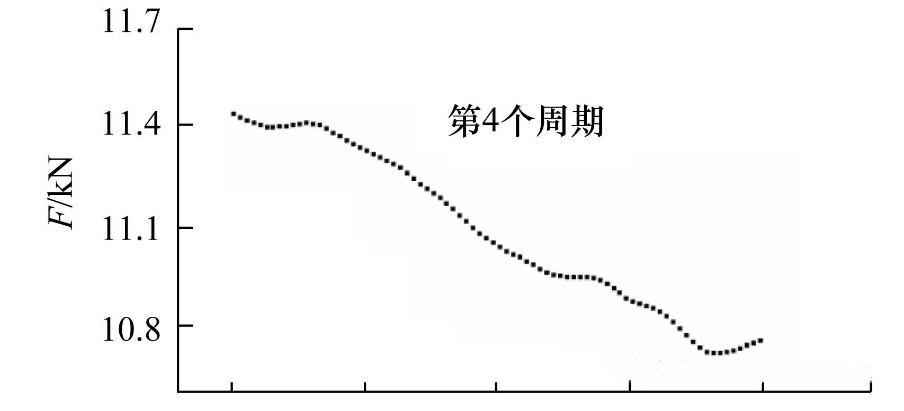

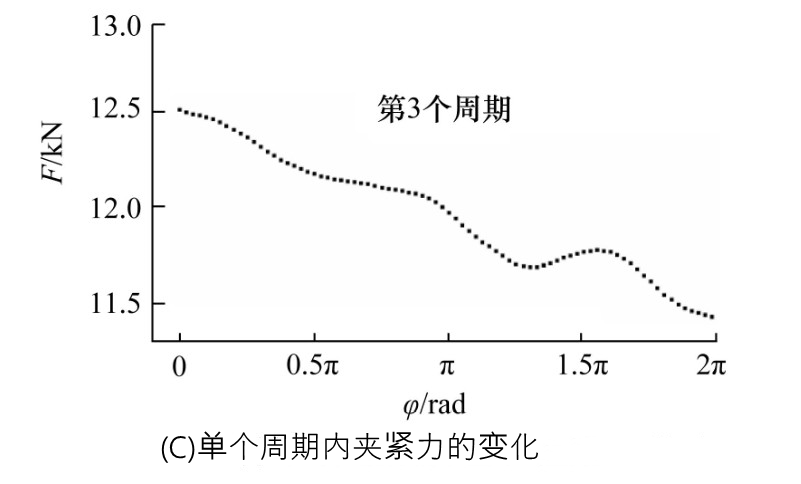

图5所示为单个振动周期内夹紧力与横向位移的同步变化关系。单个振动周期的起点定义为上连接板(图1)位于原点并且向右运动的时刻。上连接板的位置由位移传感器测得(如图5b所示)。图5c表明,在横向振动实验刚开始时夹紧力快速单调衰减(图5c中第3、 4个周期所示)。第3个振动周期内,夹紧力减少量高达1 kN。经过最初的快速衰减之后,夹紧力在单个周期内随着横向位移的变化而交替增加或减少。在单个振动周期内夹紧力与横向振动的位移之间没有表现出恒定的相关性(如图5c中第89、 90个周期所示)。

图5 不同振动周期内夹紧力与振动角横向位移(φ)的关系 (预紧力15 kN,振幅1.6 mm)

3 讨 论3.1 夹紧力衰减函数的解读

本研究表明,横向振动作用下螺纹联接的松动初期是一个呈指数衰减的过程。式(1)由两个指数函数构成,是描述松动初期夹紧力变化的初步模型函数。指数函数A·e-N/τ1可能反映了螺栓与摩擦界面材料发生应变松弛所引起的快速松动。应变松弛会导致夹紧力的减少。施刚等[18]的研究表明,在静态条件下,螺纹联接拧紧后螺栓会发生应变松弛,在实验初期,应变减小较快,而随着时间增长,应变的减少越来越慢,最后趋于稳定。施刚等[18]观察到的静态条件下的应变松弛过程与本研究观察到的横向振动作用下夹紧力的衰减过程具有相似性。而且,横向振动条件下,应变松弛不仅发生在受拉伸应力作用的螺栓上,也发生在受剪切应力作用的螺纹联接摩擦副材料上。横向振动提供的能量输入能够克服应变松弛的能垒,从而加速应变松弛的发生。

式(1)指数函数B·e-N/τ2可能反映了横向振动作用下螺纹联接摩擦副在松动初期的磨合过程。在磨合阶段,螺纹联接摩擦界面的粗糙峰发生交替的塑性变形,由于棘轮效应[14],塑性变形累积式增加,使得粗糙峰平坦化,从而导致摩擦系数变小。经过松动初期的磨合,摩擦系数才趋于稳定。如图2b与图3所示,夹紧力在松动初期呈波动式减少,这可能是由于在横向振动引起的外加驱动力矩的作用下摩擦界面因摩擦系数减少而发生整体滑移,并导致夹紧力快速减少。为了验证以上关于松动初期的磨合过程的假说,今后需要对螺纹联接摩擦副在横向振动过程中的摩擦系数进行动态测量。

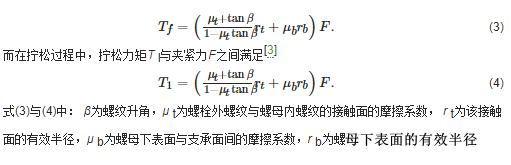

从单个振动周期来看,夹紧力随着横向位移的变化而交替地增加或减少(图5),这表明螺纹联接在振动过程中发生了交替的拧紧与拧松过程。螺纹联接在拧紧过程中,拧紧力矩T f与夹紧力F之间满足[3]

将式(3)与(4)相减可知,在相同的夹紧力下,总是有T f>T l。横向振动作用下只要作用在螺母上的驱动力矩大于拧松力矩T l,螺母在一个振动周期内拧松量必大于拧紧量,从而造成夹紧力的减少。这个机理已经被其他研究者所认识[4, 5, 6, 7]。式(3)与(4)只适用于静态的拧紧与拧松过程,不能通过单个振动周期内外加力矩的变化推导出夹紧力的变化。

目前,鲜有研究关注单个周期内夹紧力随位移的变化规律。Nassar与Housari[16, 17]假定横向振动作用下螺纹联接摩擦界面的摩擦系数恒定,推导出单个振动周期内施加于螺母上的力矩与横向振动的位移之间存在恒定的关系。然而,图5表明,单个振动周期内夹紧力与横向位移之间没有恒定的相关性。这可能说明单个振动周期内,由于螺纹联接摩擦界面材料的粘弹性变形以及接触状况的动态变化,摩擦系数μ t与μ b并不是恒定值。

4 结 论

1) 横向振动作用下螺纹联接的松动过程可用双指数函数来拟合:F=A · e-N/τ1+B·e-N/τ2+C·N+D。式中: F为夹紧力,N为振动次数,A、 B、 C、 D、 τ1、 τ2为模型函数的参数。式中的指数函数部分描述了松动初期夹紧力衰减的特点。

2) 横向振动的振幅越大,模型函数的参数A、 B、 C的值越大;预紧力越小,参数A、 B、 C的值越大。振幅与预紧力对模型函数的时间常数τ1、 τ2的影响目前尚不清楚。