新闻中心

新闻中心

首页-新闻中心-详情

铝合金车体的自攻钢螺套安装工艺赶紧了解一下

2022-12-01

自攻钢螺套是一种加强螺纹强度的紧固件,其嵌入铝合金材料内,可形成高强度的内螺纹孔,属于异种金属联接。它通过专用旋进起子旋入已经钻好并比其外径小的底孔内,通过自身外径上的切削螺纹在孔内壁上形成内螺纹,使母材与钢螺套联接在一起。

自攻钢螺套在铝合金车体上得到广泛应用,材质为303或304不锈钢。每台车都有几百个,小到底架上线缆支架安装,大到车体之间的贯通道安装,都通过它用螺栓联接。钢螺套的安装如图1所示,其安装属于“八防”工序中的“防离”,主要是防止钢螺套安装后出现松动或脱落。自攻钢螺套安装后应与母材表面平齐(或微低于母材表面),在规定的扭力值内无松动和脱落。

1. 生产中面临的问题

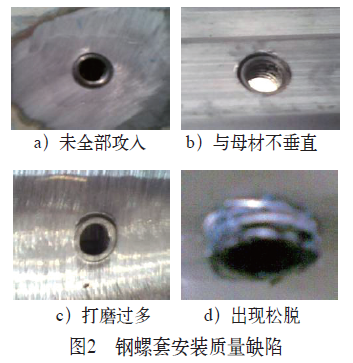

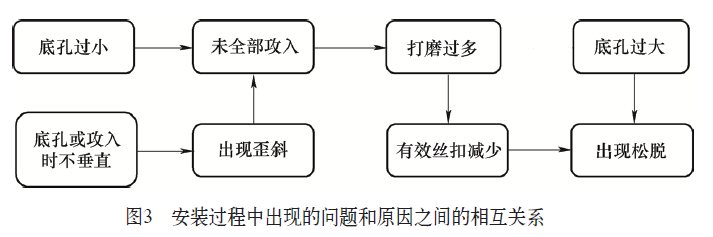

在实际生产中发现钢螺套安装存在以下现象:①钢螺套未全部攻入。②与母材不垂直,出现歪斜。③钢螺套打磨过多。④在总成进行设备安装时出现松脱。如图2所示。

自攻钢螺套脱落后,因为铝合金比钢螺套强度低,母材底孔上的螺纹往往全部破损,返工时,只能采用补焊后重新安装或扩孔后攻入异形钢螺套两种方法解决,耗费的时间至少是正常操作的几百倍,其中第二种方法不利于将来的维护保养。同时,在车辆运行中出现钢螺套松脱,将会使零部件脱落,造成行车安全事故。

2. 问题分析

3. 工艺试验

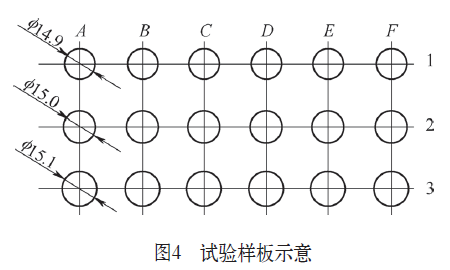

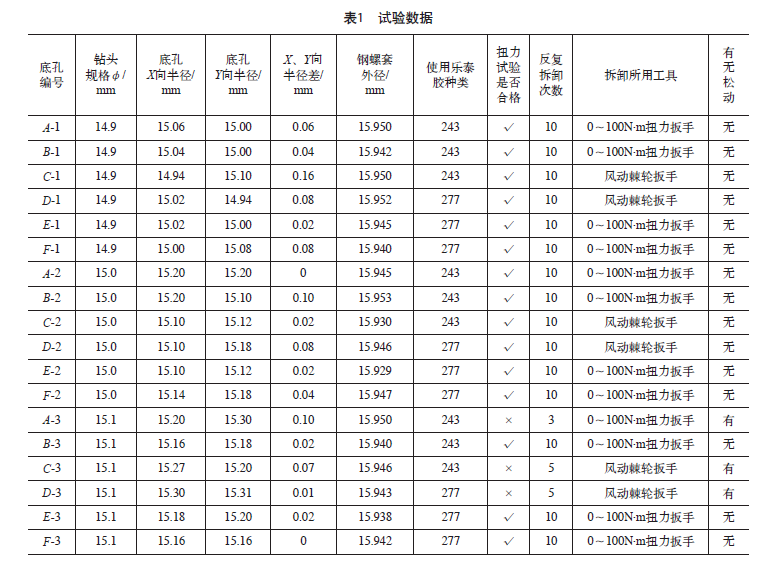

1)如图4所示,钻底孔时,第一行使用φ 14.9mm钻头,第二行使用φ 15.0mm钻头,第三行使用φ 15.1mm钻头。

2)测量并记录底孔直径。

4)A-3、C-3、D-3三颗钢螺套使用φ 15.1mm钻头所钻的底孔直径≥15.27mm,无论是使用手动棘轮扳手,还是使用失速型风动棘轮扳手安装和拆卸,均出现了松动和脱落,能反复拆装的次数显著减少。

由分析可知,底孔直径偏大是造成钢螺套脱落的主要原因,如果钢螺套安装能按照工艺要求来做,则不同工况下钢螺套可以承受反复的拆装,能满足使用要求。

3)安装钢螺套,其中A、B和C列使用乐泰胶243,D、E和F列使用乐泰胶277,各位置钢螺套需检验并记录外径。

4)常温下干燥24h以上后,对所有钢螺套进行扭力试验,扭力值为53N•m,记录扭力试验情况。

5)对钢螺套做防松标记。

6)使用普通扳手和8.8级螺栓对A、B、E和F列钢螺套做拆卸试验,并记录拆卸次数。

7)考虑到车辆总组装和使用期维护保养的需要,使用风动棘轮扳手和8.8级螺栓对C、D列钢螺套做拆卸试验,记录拆卸次数。

试验数据见表1。试验结果分析如下。

1)使用一般的钻孔方法,当分别用φ 14.9mm、φ 15.0mm和φ 15.1mm钻头所钻的底孔直径<15.27mm时,此种条件下安装的钢螺套均可耐受10次之内的反复拆装。

2)分别涂抹乐泰胶243和277安装的钢螺套,在有限的拆装次数(10次)内,未出现区别,均未脱落,可以满足使用要求。

3)使用手动棘轮扳手和失速型风动棘轮扳手安装和拆卸钢螺套,未出现明显区别,钢螺套均未脱落。

4. 工艺改进措施

1)钻底孔时,首先在车体表面划出底孔定位中心线,打上样冲眼后,先钻出导孔,再选择比自攻螺套外壁螺纹小径小0.1~0.2mm的钻头扩完底孔。台钻选择小0.1mm;手电(风)钻垂直水平面钻选择小0.1mm,平行水平面钻选择小0.2mm。

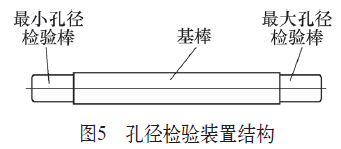

2)用孔径检验装置(见图5)检测底孔。①当最小孔径检验棒能插进而最大孔径检验棒不能插进时,说明底孔直径合格。②若最小孔径检验棒和最大孔径检验棒都能插进,则说明底孔不合格,孔径偏大,自攻螺套安装后会松脱。③若最小孔径检验棒插不进,则说明底孔偏小,自攻螺套会攻不进,孔径需要再扩大。

3)检验底孔垂直度。将最小孔径检验棒插进孔直径合格的底孔,将角尺基座与基材贴紧,另一直边靠向基棒外表面就可测量垂直度。

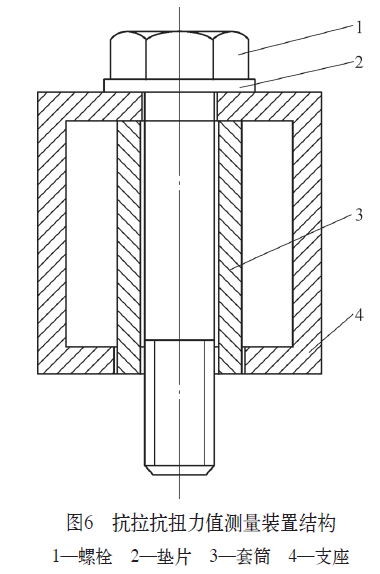

4)测量抗拉抗扭力值。将抗拉抗扭力值测量装置(见图6)组装好,六角头螺栓旋入安装好的自攻螺套,扭力扳手调到测量值后进行预紧,自攻螺套不产生周向转动,则抗扭合格;将测量装置中套筒3取出,重新将六角头螺栓旋入安装好的自攻螺套,扭力扳手调到测量值后进行预紧,达到测量值后自攻螺套未拉出,说明自攻螺套在此预紧力作用下抗拉合格。

5. 应用效果

6. 结语

本次研究及总结出的工艺措施应用后达到了预定的目标,减少了返修量,提高了生产效率,改善了产品质量,为地铁车辆的安全运行打下了坚实的基础。