News

News

Home-News-details

钢丝螺套用于提高铝材螺纹联接强度的试验研究

2022-12-30

0 前言

在军工、航天和现代通讯的一些精密设备中,需要降低设备的质量,同时又要保证散热性能,设计人员在结构设计中通常会采用铝材来替代黑色金属,但是铝材在使用过程中也有很多不足之处,它的强度和钢材相比较低,螺纹连接强度不足影响了它的正常使用。由于铝材较软,在一些需要反复拆装的部位中,螺牙很容易损坏,有时候会造成整个设备不能再次使用。所以,解决铝材螺纹连接的强度不足是一个重要的问题。采用热处理加工或者加入合金元素提高铝材强度是一个好方法,但对于某些强度等级比较高的螺纹连接所需要的强度还是不足。

钢丝螺套用高精度、高强度、表面光洁的菱形不锈钢丝精确成形而成,为高精度的内外螺纹同心体。钢丝螺套是提高铝材螺纹连接强度的一种非常好的方法。在安装完成后可以形成满足相关精度要求的内螺纹并提高力学性能。过去钢丝螺套主要应用于军事和航天领域,目前在一些民用产品方面,应用也非常广泛。如某型号APPle笔记本的显示屏镁合金支架由于需要承受很多次数的开合,显示屏和底座结合处的螺丝会松动,安装钢丝螺套可以提高内螺纹强度,受力均匀,抗破坏扭矩大大提高,增加了使用寿命;在通用电气LED灯泡的铝铸件灯座上,由于需要承受一定的高温并且要防松,安装热稳定性好的钢丝螺套可以使螺纹的防松性能和强度在温度变化情况下保持不变;在GE水利发电的水轮机轮毂上安装耐腐蚀的钢丝螺套,可以大大延长使用寿命并提高力学性能;在汽车的发动机和需要防振动的部位(如底盘支架等),安装钢丝螺套可以提高内螺纹的受力性能并方便维修;在波音747飞机上钢丝螺套的单台用量甚至达到25万个。

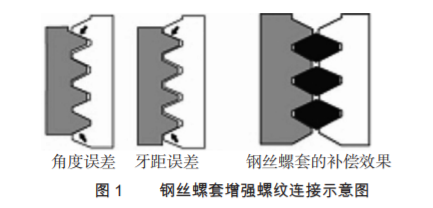

1. 钢丝螺套增强螺纹连接强度的原理

标准的内螺纹存在螺纹加工的角度误差和牙距为误差,导致螺栓和基体内螺纹之间的接触面很小,甚至发生点接触,从而导致螺栓或基体螺纹的受力不均,降低了螺纹连接的强度和疲劳寿命。图1右边为预装钢丝螺套的螺纹连接,由于钢丝螺套精度很高,并且304不锈钢的材料强度很高,使得基体内螺纹和钢丝螺套的接触面积大大增强,同时不容易损坏。另外,钢丝螺套是一种弹性紧固件,使得基体内螺纹的受力均匀分布,减少应力集中的发生,从而大大提高了螺纹连接的疲劳寿命。

2. 标准内螺纹和预装钢丝螺套内螺纹的性能试验对比

2.1 试验材料

本试验采用的钢丝螺套产品规格为M2.5x5mm,材料为304不锈钢(美标AS7245),抗拉强度1380~1725MPa,试件的材料为6mm的铝板,规格型号为6061,技术标准GB/T3880-2006,螺栓规格为M2.5x30,强度等级为8.8级,材质为15B25M。对于每组试件的螺纹底孔分别加工成标准内螺纹和预装钢丝螺套的内螺纹,并对这两种内螺纹分别进行拉力和破坏扭矩试验。

2.2 试验过程及试验结果

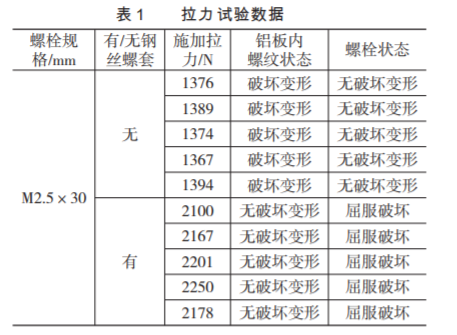

2.2.1 抗拉强度试验

抗拉强度的试验是在静载荷下进行的,即拉力逐渐增加,直至试件的内螺纹破坏或者螺栓出现失效形式为止,试验共进行了10次。

(1) 在标准内螺纹中安装螺栓并在拉力试验机上进行拉力试验,在加载到1380N左右铝板的内螺纹损坏,有明显的脱扣和滑牙现象。

(2) 在预装钢丝螺套的内螺纹中安装螺栓并在拉力试验机上进行抗拉强度试验,在加载到2200N左右时螺栓发生屈服变形,并发生预缩现象,螺栓产生轻度变形。

试验结果和详细数据如下表。

可以看出,标准内螺纹的螺纹连接最大承受拉力为1394N,而预装钢丝螺套后螺纹连接最小承受拉力为2100N,说明预装钢丝螺套后确实大大提高了螺纹连接的抗拉强度。

2.2.2 破坏扭矩试验

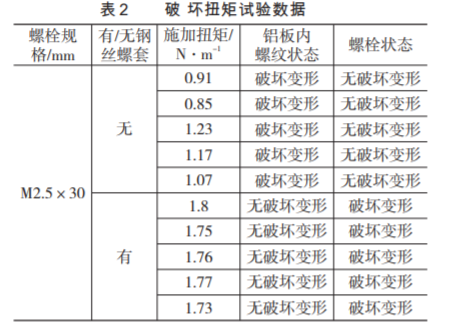

在破坏扭矩试验过程中,扭矩逐渐增加,直至试件的内螺纹破坏或者螺栓出现失效形式为止,试验共进行了10次。详细的试验数据见表2。

从表2可以看出,标准内螺纹的螺纹连接最大破坏扭矩为1.23N.m,而预装钢丝螺套后螺纹连接最小破坏扭矩为1.73N.m,预装钢丝螺套后螺纹连接的破坏扭矩提高40%左右,说明预装钢丝螺套确实大大提高了螺纹连接的破坏扭矩。

4 结束语

本文测量了6061铝板中标准内螺纹M2.5x5mm和预装钢丝螺套内螺纹M2.5x5mm的抗拉强度和破坏扭矩,试验结果表明,预装钢丝螺套的内螺纹比标准内螺纹的抗拉强度提高50%左右,破坏扭矩提高40%左右,试验证明,钢丝螺套能够对内螺纹进行有效保护,并大大提高内螺纹的力学性能,对于需要承受扭力的场合,延长了螺纹连接的寿命。